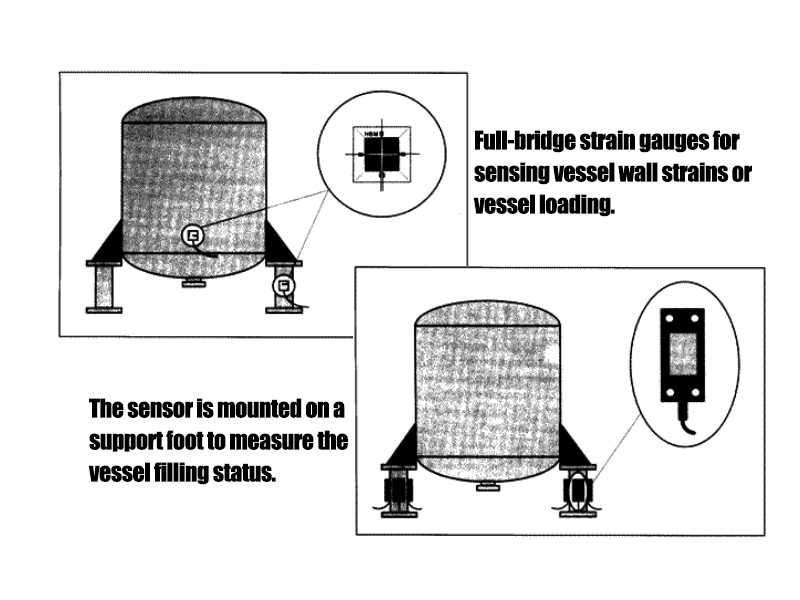

ലളിതമായ തൂക്കവും പരിശോധനയും ജോലികൾക്കായി, നിലവിലുള്ളവ ഉപയോഗിച്ച് സ്ട്രെയിൻ ഗേജുകൾ നേരിട്ട് ഘടിപ്പിച്ച് ഇത് നേടാനാകും.മെക്കാനിക്കൽ ഘടനാപരമായ ഘടകങ്ങൾ.

മെറ്റീരിയൽ നിറച്ച ഒരു കണ്ടെയ്നറിൻ്റെ കാര്യത്തിൽ, ഉദാഹരണത്തിന്, ചുവരുകളിലോ പാദങ്ങളിലോ എല്ലായ്പ്പോഴും ഗുരുത്വാകർഷണബലം പ്രവർത്തിക്കുന്നു, ഇത് മെറ്റീരിയലിൻ്റെ രൂപഭേദം വരുത്തുന്നു. ഈ സ്ട്രെയിൻ സ്ട്രെയിൻ ഗേജുകൾ ഉപയോഗിച്ച് നേരിട്ടോ അല്ലെങ്കിൽ പരോക്ഷമായി പ്രീ-ഇഷ്ടാനുസൃതമാക്കിയ സെൻസറുകൾ ഉപയോഗിച്ച് ഫില്ലിംഗിൻ്റെ അവസ്ഥയോ ഫില്ലറിൻ്റെ പിണ്ഡമോ അളക്കാൻ കഴിയും.

സാമ്പത്തിക പരിഗണനകൾക്ക് പുറമേ, പ്ലാൻ്റിൻ്റെയും ഉപകരണങ്ങളുടെയും നിർമ്മാണം നവീകരിക്കാൻ കഴിയാത്ത സന്ദർഭങ്ങളിൽ ഈ പരിഹാരം പ്രത്യേകിച്ചും ബാധകമാണ്.

പുതിയ ഉപകരണങ്ങൾ രൂപകൽപ്പന ചെയ്യുമ്പോൾ, പ്രോജക്റ്റ് ഡിസൈൻ ഘട്ടത്തിൽ സംഭവിക്കാവുന്ന അളവെടുപ്പ് കൃത്യതയിൽ സാധ്യമായ എല്ലാ അധിക ഇഫക്റ്റുകളും കണക്കിലെടുക്കണം, എന്നാൽ ഉപകരണങ്ങൾ പ്രവർത്തിപ്പിക്കുന്നതിന് മുമ്പ് പ്രവചിക്കാൻ ചിലപ്പോൾ വളരെ ബുദ്ധിമുട്ടാണ്. മിക്ക കേസുകളിലും പാത്രത്തിൻ്റെ പിന്തുണ പ്ലെയിൻ സ്റ്റീൽ ആണ്, കൂടാതെ താപനില മാറ്റങ്ങൾ മെറ്റീരിയലിൻ്റെ അധിക രൂപഭേദം വരുത്തുന്നു, ഈ പ്രഭാവം മതിയായ അളവിൽ നഷ്ടപരിഹാരം നൽകിയില്ലെങ്കിൽ, അളവെടുപ്പ് പിശകിന് കാരണമാകും. ഈ പിശക് തുടർന്നുള്ള സർക്യൂട്ടുകളിൽ പരിമിതമായ അളവിൽ മാത്രമേ ഗണിതശാസ്ത്രപരമായി നഷ്ടപരിഹാരം നൽകാൻ കഴിയൂ.

താപനില ഇഫക്റ്റുകൾ, അല്ലെങ്കിൽ വ്യത്യസ്ത ലോഡ് അവസ്ഥകൾ (ഉദാ: കണ്ടെയ്നറിലെ സാധനങ്ങളുടെ അസമമായ വിതരണം), കണ്ടെയ്നറിൻ്റെ ഓരോ സപ്പോർട്ട് ലെഗിലും സെൻസറുകൾ ഉണ്ടെങ്കിൽ മാത്രമേ (ഉദാ: 90 ഡിഗ്രിയിൽ നാല് അളക്കുന്ന പോയിൻ്റുകൾ) ഉണ്ടാകുന്ന പിശകുകളുടെ നഷ്ടപരിഹാരം മനസ്സിലാക്കാൻ കഴിയൂ. ഈ ഓപ്ഷൻ്റെ സാമ്പത്തികശാസ്ത്രം പലപ്പോഴും ഡിസൈനറെ പുനർവിചിന്തനം ചെയ്യാൻ പ്രേരിപ്പിക്കുന്നു. അംഗവൈകല്യം കുറയ്ക്കാൻ വെസ്സൽ അംഗങ്ങൾ പൊതുവെ അളവനുസരിച്ച് സമ്പന്നരാണ്, അതിനാൽ സെൻസറുകളുടെ സിഗ്നൽ-ടു-നോയ്സ് അനുപാതം പലപ്പോഴും അനുകൂലമല്ല. കൂടാതെ, അംഗവൈകല്യം കുറയ്ക്കുന്നതിന് പാത്രത്തിലെ അംഗങ്ങൾ പൊതുവെ വലിപ്പം കൂടിയതാണ്, അതിനാൽ സെൻസറിൻ്റെ സിഗ്നൽ-ടു-നോയ്സ് അനുപാതം പലപ്പോഴും അനുകൂലമല്ല. കൂടാതെ, പാത്ര ഘടകങ്ങളുടെ വസ്തുക്കളുടെ സ്വഭാവം അളവെടുപ്പിൻ്റെ കൃത്യതയിൽ നേരിട്ട് സ്വാധീനം ചെലുത്തുന്നു (ക്രീപ്പ്, ഹിസ്റ്റെറിസിസ് മുതലായവ).

അളക്കുന്ന ഉപകരണങ്ങളുടെ ദീർഘകാല സ്ഥിരതയും പാരിസ്ഥിതിക സ്വാധീനങ്ങളോടുള്ള പ്രതിരോധവും ഡിസൈൻ ഘട്ടത്തിൽ പരിഗണിക്കണം. വെയ്റ്റിംഗ് ഉപകരണങ്ങളുടെ കാലിബ്രേഷനും റീകാലിബ്രേഷനും ഡിസൈൻ ഘട്ടത്തിൻ്റെ ഒരു പ്രധാന ഭാഗമാണ്. ഉദാഹരണത്തിന്, കേവലം ഒരു സപ്പോർട്ട് ലെഗിലുള്ള ഒരു ട്രാൻസ്ഡ്യൂസർ കേടുപാടുകൾ കാരണം വീണ്ടും ഇൻസ്റ്റാൾ ചെയ്താൽ, മുഴുവൻ സിസ്റ്റവും വീണ്ടും കാലിബ്രേറ്റ് ചെയ്യണം.

അളക്കുന്ന പോയിൻ്റുകളുടെ യുക്തിസഹമായ തിരഞ്ഞെടുപ്പും സ്കെയിൽ സാങ്കേതികവിദ്യയുടെ സംയോജനവും (ഉദാ. സാധ്യമായ ആനുകാലിക ടാർ) കൃത്യത 3 മുതൽ 10 ശതമാനം വരെ മെച്ചപ്പെടുത്താൻ കഴിയുമെന്ന് അനുഭവം തെളിയിക്കുന്നു.

പോസ്റ്റ് സമയം: ഡിസംബർ-22-2023